در این مقاله از پیامبر آب به بررسی پمپ های ضد اسید پلیمری می پردازیم. به طور کامل در مورد اجزای اصلی پمپ ها توضیح میدهیم. در ادامه در مورد نحوه ی انتخاب، انواع، کاربرد آن ها در صنایع مختلف، جنس، مزایا و معایب ان ها را توضیح می دهیم.

پمپ ضد اسید پلیمری

پمپ ضد اسید پلیمری یکی از مهم ترین و حیاتی ترین ابزار ها در دنیای صنعت هستند.

پمپ ضد اسید بر اساس یک پمپ با مواد مقاوم در برابر اسید ساخته شده است. به طور کلی در پمپ های ضد اسید از مواد غیر فلزی به عنوان اجزای عبور جریان پمپ استفاده می شود.

پمپ ضد اسید زمانی استفاده می شود که مایع یا سیالی که باید پمپ شود ساینده یا خورنده باشد و معمولا برای کاربرد هایی که اسیدی هستند استفاده می شود. پمپ به گونه ای طراحی شده است که بتواند در برابر ماهیت خورنده این سیالت مقاومت کند. پمپ ضد اسید برای انتقال انواع محیط های خورنده در شرایط دمایی 20- تا 120+ درجه سانتی گراد مناسب است.

در میان انواع مختلف پمپ های اسیدی، پمپ های اسید مغناطیسی معروف ترین آن ها هستند. اصل کار این نوع پمپ مشابه پمپ گریز از مرکز است. پمپ ضد اسید پلیمری در همین دسته یعنی پمپ های سانتریفیوژ قرار مگیرد در این پمپ ها به نیرویی که سیال را جا به جا می کند گریز از مرکز می گویند. این نوع پمپ ها بهترین گزینه انتخاب برای مواد شیمیایی بوده علت این انتخاب به کارگیری سیل مگنتی به جای سیل مکانیکی است . در این حالت دیگر دغدغه نشتی پمپ و آسیب رساندن به محیط زیست و کارخانه را ندارید.

سیالات اسیدی و خورنده در صنایع مختلف کاربرد های زیادی دارند و پمپاژ این سیالات به وسیله پمپ های فلزی امکان پذیر نیست چرا که اسید باعث خوردگی پمپ شده و آسیب های مختلف جلوگیری می کند.

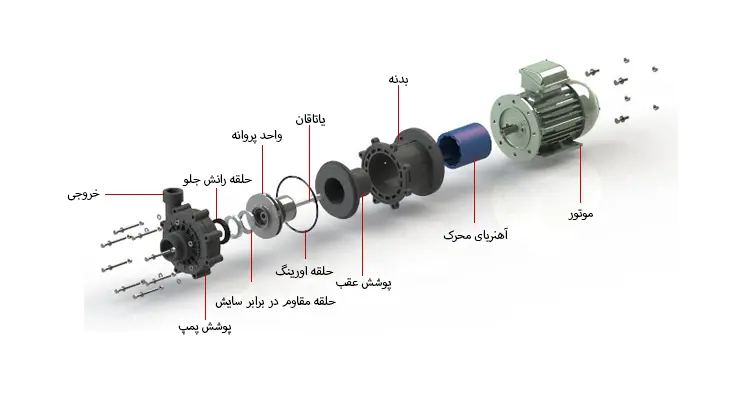

اجزای اصلی پمپ ضد اسید

- بدنه (Housing) : پمپ های ضد اسید برای انتقال سیالات خورنده مانند اسیدها، باز ها و مواد شیمیایی خورنده طراحی شده اند. یکی از مهم ترین اجزای این پمپ ها، بدنه است. این بخش نقش بسیار مهمی در عملکرد و دوام پمپ ایفا می کند. مهم ترین وظیفه بدنه پمپ، محافظت از سایر اجزای داخلی در برابر خوردگی است. بدنه پمپ باید به اندازه کافی قوی باشد تا بتواند فشار داخلی پمپ را تحمل کند و در برابر ضربه و سایش مقاوم باشد. برخی از بدنه های پمپ، خاصیت عایق بندی دارند و از انتقال حرارت به سیال یا از سیال به محیط اطراف جلوگیری می کنند.

- پروانه (Imreller) :پروانه یکی از مهم ترین اجزای پمپ های ضد اسید است که نقش مهمی در عملرد این پمپ ها دارد. پروانه با تبدیل انرژی مکانیکی به انرژی هیدرولیکی، باعث می شود سیال از داخل پمپ مکش شده و با فشار از خروجی پمپ خارج شود. پروانه ها در انواع مختلفی ساخته می شوند که هر کدام برای کاربرد های خاصی مناسب هستند.

اجزای اصلی یک پروانه عبارتند از:

پره ها: بخش اصلی پروانه هستند و وظیفه انتقال انرژی به سیال را بر عهده دارند. تعدا، شکل و زاویه پره ها بر روی عملکرد پمپ تاثیر گذار است.

هاب: بخش مرکزی پروانه است که پره ها به آن متصل هستند و به شفت پمپ متصل می شوند.

دیفیوز: بخشی از پروانه یا پوسته پمپ است که انرژی جنبشی سیال را به انرژی فشار تبدیل می کند.

پروانه ها انواع مختلفی دارند:

- پروانه های باز: این نوع پروانه ها هیچ یک از سطوح جلویی یا پشتی ندارند و در سرعت های بالا و قطرهای کوچک کاربرد دارند.

- پروانه های نیمه باز: در این پروانه ها یکی از سطوح جلویی یا پشتی وجود ندارد و برای پمپاژ ذرات جامد بزرگ استفاده می شوند.

- پروانه های بسته: این نوع پروانه ها دارای سطوح جلویی و پشتی هستند و برای پمپاژ سیالات تمیز و بدون ذرات جامد مناسب هستند.

- محور (Shaft) :این قطعه، نیروی محرکه را از موتور به پروانه منتقل کرده و باعث چرخش آن می شود. در نتیجه، سیال درون پمپ به پردش در آمده و با ایجاد فشار از پمپ خارج می شود. شافت، پروانه را به موتور متصل کرده و تمامی اجزای پمپ را به یکدیگر پیوند می دهد. در پمپ ها ضد اسید پلیمری، شافت به طور مستقیم با سیال خورنده در تماس است. بنابراین جنس شافت باید به گونه ای انتخاب شود که در برابر خوردگی مقاومت بسیار بالایی داشته باشد. محور غلاوه بر انتقال نیرو، باید بتواند بارهای مکانیکی ناشی از چرخش پروانه و وزن سایر اجزای متصل به خود را تحمل کند. محل اتصال شافت به پوسته پمپ باید به خوبی آب بندی شود تا از نشت سیال به خارج از پمپ جلوگیری کند. نوع سیال، دما و فشار سیال، سرعت چرخش و اندازه ذرات جامد موجود در سیال همه در انتخاب شافت موثر هستند.

- آب بندی مکانیکی (Mechanical seal) : این قطعه مانند یک سد محکم بین محیط داخلی پمپ و محیط خارجی عمل می کند. به دلیل قرار گیری در معرض مستقیم سیال خورنده، باید از مقاومت بسیار بالایی در برابر خوردگی برخوردار باشد. آب بندی مکانیکی از نشت سیال خورنده به بیرون از پمپ جلوگیری کرده و از آلودگی محیط زیست و آسیب به تجهیزات جلوگیری می کند. به حفظ خلاء کمک کرده و از ورود هوا یا سایر گاز ها به داخل پمپ جلوگیری می کند. آب بندی مناسب باعث افزایش عمر مفید پمپ می شود، زیرا از خوردگی و سایش سایر اجزای پمپ جلوگیری می کند.

اجزای مختلف آب بندی:

- صفحه های ثابت و متحرک: این صفحات معمولا از مواد سرامیکی، کربن یا فلزات مقاوم در برابر خوردگی مانند استیل ضد زنگ ساخته می شوند و با ایجاد اصطکاک، جلوی نشت سیال را می گیرند.

- فنر: فنر نیروی لازم برای فشردن صفحات به یکدیگر و ایجاد آب بندی را تامین می کنند.

- روتور و استاتور: روتور و استاتور به ترتیب به شافت و بدنه پمپ متصل هستند و حرکت چرخشی را به صفحات ثابت و متحرک منتقل می کنند.

آب بندی مکانیکی انواع مختلفی تولید می شوند که هر کدام برای کاربرد های خاصی مناسب است. بر خی از انواع رایج آب بندی عبارتند از:

- آب بندی مکانیکی با فنر ساده: این نوع آب بندی ساده ترین و ارزان ترین نوع آب بندی است و برای کاربردهای با فشار و دمای پایین مناسب است.

- آب بندی مکانیکی با فنر موج دار: این نوع آب بندی دارای فنر موج دار دار است که نیروی یکنواخت تری را به صفحات اعمال می کند و برای کاربردهای فشار بالاتر مناسب است.

- آب بندی مکانیکی با دو صفحه: این نوع آب بندی دارای دو صفحه است که در مقابل یکدیگر قرار می گیرند و برای کاربرد هایی که نیاز به آب بندی بسیار دقیق دارند مناسب است .

- یاتاقان ها ( Bearings) : این قطعات کوچک اما حیاتی، وظیفه پشتیبانی از شافت پمپ را بر عهده دارند و با کاهش اصطکاک، به عملکرد روان و پایدار پمپ کمک می کنند. یاتاقان ها، شافت پمپ را در جای خود نگه می دارند و از انحراف آن جلوگیری می کنند. با کاهش اصطکاک بین شافت و پوسته پمپ، به حرکت روان شافت کمک کرده و جلوی سایش را می گیرد. یاتاقان ها باید بتوانند بارهای شعاعی و بارهای محوری را تحمل کنند. در پمپ های ضد اسید پلیمری، یاتاقان ها در معرض مستقیم و غیر مستقیم سیالات خورنده قرار دارند.

انواع یاتاقان ها :

- یاتاقان های لغزشی ( Sliding Bearings ) :این یاتاقان ها از دو سطح فلزی تشکیل شده اند که یکی از آن ها (شافت) متحرک و دیگری (یاتاقان) ثابت است. بین این دو سطح، یک لایه روان کار وجود دارد که از سایش آن ها جلوگی می کند.

- یاتاقان های غلطشی (Rolling bearings) : در این نوع یاتاقان ها، اجزای گردنده ای مانند ساچمه یا غلطک بین دو حلقه قرار دارند. این اجزا با غلتیدن بر روی یکدیگر، اصطکاک را به حداقل می رساند.

- موتور (Motor) : بخش محرکه اصلی در پمپ های ضد اسید است که انرژی مکانیکی از طریق شافت به پروانه منتقل می شود. پروانه با چرخش خود، سیال را به حرکت در آورده و آن را به سمت خروجی پمپ هدایت می کند. در محیط های خورنده ای که پمپ ضد اسید در آن کار می کنند، موتور باید در برابر مواد شیمیایی مقاوم باشد. هرگونه خوردگی در موتور می تواند به عملکرد آن آسیب برساند و منجر به خرابی پمپ شود. موتور های استفاده شده در پمپ های ضد اسید پلیمری باید راندمان بالایی داشته باشند تا انرژی کمتری مصرف کنند و هزینه های عملیاتی را کاهش دهند. در برخی کاربرد ها، کنترل دقیق سرعت پمپ ضروری است. موتور پمپ های ضد اسید پلیمری باید مجهز به سیستم حفاظت حرارتی باشند تا از آسیب دیدن موتور در اثر افزایش بیش از حد دما جلوگیری شود.

انواع موتور:

- موتور های القایی (Induction Motor) : این نوع موتور ها پرکاربردترین نوع موتور در صنایع هستند و به دلیل سادگی، قابلیت اطمینان و هزینه پایین، در بسیاری از پمپ های ضد اسید مورد استفاده قرار می گیرند. این موتور ها به دو نوع تک فاز و سه فاز تقسیم می شوند.

- موتور های سنکرون ( Synchronous Motors) : این موتور ها سرعت ثابتی دارند و کاربرد هایی که نیازبه دقت بالا در سرعت چرخش است، مانند پمپ های دوزینگ، استفاده می شوند.

- موتور های دی سی ( Direct Current Motor) : این موتور ها قابلیت کنترل سرعت بالایی دارند و در کاربرد هایی که نیاز به تنظیم دقیق دبی و فشار است مورد استفاده قرار می گیرند.

- موتور های استپر ( Stepper Motors ) : برای حرکت های گام به گام دقیق استفاده می شوند و در سیستم های کنترل دقیق دبی و فشار کاربرد دارند.

پمپ ضد اسید پلیمری چگونه کار می مکند ؟

در ابتدا سیال خورنده یا اسید از طریق مکانیزم مکش وارد محفظه پمپ می شود. در داخل پمپ، پروانه ای با سرعت بالا میچرخد. این پروانه معمولا از موادی مانند پلی پروپلین، پلی اتیلن یا فلزات مقاوم در برابر خوردگی ساخته می شود. با چرخش پروانه، سیال به سمت پره های پروانه کشیده شده و شتاب می گیرد. با فزایش سرعت سیال، انرژی جنبشی آن افزایش می یابد و در نتیجه فشار سیال نیز افزایش پیدا می کند.

سیال با فشار بالا از خروجی پمپ خارج می شود و به سمت مقصد مورد نظر هدایت می شود. پمپ اسید معمولا دارای سیستم های حفاظتی است که از آن محافظت می کنند تا درمعرض اثرات محیط اسیدی قرار نگیرد. این سیستم های حفاظتی می توانند شامل لاستیک های مقاوم در برابر اسید، روغن های مخصوص برای ناخالصی ها، سیلینگ های مکانیکی یا مگنتی باشند.

انواع پمپ های ضد اسید پلیمری بر اساس نوع و ساختار

-

پمپ های سانترفیوژ

یکی از پرکاربرد ترین انواع پمپ ها در صنایع شیمیایی، دارویی، و غذایی هستند. این پمپ ها به دلیل مقاومت بالای آن ها در برابر طیف وسیعی از مواد شیمیایی، اسید هاف بازها و حلال ها است. این ویژگی این پمپ ها برای انتقال سیالات خورنده بسیار مناسب باشند.

مواد پلیمری به کار رفته در ساخت این پمپ ها، وزن وزن آن ها را نسبت به پمپ های فلزی به طور قابل توجهی کاهش می دهد که حمل و نقل و نصب آن ها را آسان تر می کند. ساختاری ساده دارند و نیاز به تعمیرات مداوم ندارند همچنین قطعات یدکی آن ها معمولا ارزان تر و در دسترس تر هستند.پمپ های سانتر فیوژ راندمان بالایی دارند و انرژی کمتری مصرف می کنند. برای کاربرد در دماهای بالا نیز مناسب هستند. سطوح داخلی پمپ های پلیمری صاف و صیقلی هستند که باعث کاهش سایش و افزایییش طول عمر می شوند.

-

پمپ های دیافراگمی

پمپ های دیافراگمی پلیمری یکی از انواع پمپ هایی هستند که به دلیل ساختار خاص و مواد به کار رفته در آن ها، برای پمپاژ انواع سیالات از جمله سیالات خورنده، ساینده، ویسکوز و حاوی ذرات جامد بسیار مناسب هستند. این پمپ ها در صنایع مختلفی همچون شیمیایی، دارویی، غذایی، نفت و گاز و تصفیه آب کابرد دارند.

پمپ های دیافراگمی پلیمری از یک دیافراگم انعطاف پذیر ساخته شده از مواد پلیمری مقاوم در برابر خوردگی تشکیل شده اند که با حرکت رفت و برگشتی، سیال را به داخل و خارج پمپ هدایت می کند. مواد پلیمری به کار رفته در ساخت دیافراگم و سایر قطعات پمپ، مقاومت بسیار خوبی در برابر طیف وسیعی از مواد شیمیایی، اسیدها، بازها و حلال ها دارند. این ویژگی باعث می شود که این پمپ ها برای پمپاژ سیالات خورنده بسیار مناسب باشند. به دلیل عدم وجود قطعات متحرک در تماس مستقیم با سیال، این پمپ ها برای پمپاژ سیالات حاوی ذرات جامد بسیار مناسب هستند.

-

پمپ های مگنتی

پمپ های مگنتی پلیمری ترکیبی از دو فناوری پیشرفته، یعنی پمپ های مگنتی و مواد پلیمری، هستند. این پمپ ها برای پمپاز سیالات خاص، گران قیمت، سمی و یا بسیار حساس به آلودگی طراحی شده اند و در صنایع دارویی، شیمیایی، هسته ای و غذایی کاربرد دارند. در این نوع پمپ ها، پروانه پمپ به طور مستقیم با موتور در تماس نیست و به جای آن، نیروی محرکه از طریق یک میدان مگنتی به پروانه منتقل می شود. این ساختار باعث می شود تا هیچ گونه آب بندی مکانیکی در پمپ وجود نداشته باشد و در نتیجه، ریسک نشت سیال به صفر برسد.

به دلیل طراحی ساده و استفاده از مواد سبک، این پمپ ها ابعاد کوچکی دارند و حمل و نقل آن ها آسان است. به دلیل عدم وجود خطر نشت سیال و کارکرد آرام، این پمپ ها بسیار ایمن هستند. به علت مکانیزم انتقال قدرت مگنتی، این پمپ ها بسیار آرام کار میکنند و لرزش کمی دارند. قابلیت کار در دماهای بالا و پایین دارند. به دلیل عدم وجود اصطکاک مکانیکی، راندمان انرژی این پمپ ها بسیار بالا است.

-

پمپ های دنده ای

پمپ های دنده ای به دلیل ساختار خاص و نوع عملکردشان، برای پمپاژ سیالات با ویسکوزیته بالا، غلیظ و حاوی ذرات جامد بسیار ماسب هستند. با این حال استفاده از این نوع پمپ ها برای سیالات خورنده مانند اسید ها با محدودیت همراه است. دنده های این پمپ ها معمولا از فلزاتی مانند چدن یا فولاد ساخته می شوند که در برابر اسید ها مقاومت کافی ندارند. در نتیجه، امکان نشتی سیال خورنده به بیرون وجود دارد. حرکت دنده ها بر روی هم باعث ایجاد سایش و پارگی می شود. در محیط های اسیدی، این سایش به سرعت افزایش یافته و باعث کاهش عمر مفید پمپ می شود.

جنس پمپ های ضد اسید پلیمری

پلیمر های رایج در ساخت پمپ های ضد اسید پلیمری

- پلیتترافلوئورواتیلن (PTFE) : این پلیمر به دلیل مقاومت شیمیایی بسیار بالا، اصطکاک کم و خواص عایقی عالی، یکی از پر کاربردترین مواد در ساخت پمپ های ضد اسید است. PTFE تقریبا در برابر تمام مواد شیمیایی مقاوم است و در دماهای بالا نیز پایدار است.

- پلیوینیلیدن فلوراید (PVDF) : مقاومت شیمیایی بسیار خوبی داردو در برابر بسیاری از اسید ها، بازها و حلال های آلی مقاوم است. همچنین، این پلیمر دارای استحکام مکانیکی بالا و مقاوم در برابر حرارت است.

- پلی پروپیلن (PP) : مقاومت شیمیایی بالا در برابر بسیار از اسید ها و بازها دارد و به دلیل قیمت مناسب، به طور گسترده ای در ساخت پمپ های ضد اسید استفاده می شود.

- پلی اتیلن (PE) : برای کاربرد هایی با دمای پایین مناسب است.

- پلی وینیل کلراید (PVC) : مقاومت شیمیایی بالایی دارد و به دلیل شکل پذیری بالا، در ساخت قطعات مختلف پمپ استفاده می شود.

نحوه انتخاب پمپ ضد اسید پلیمری

- نوع سیال

ترکیب شیمیایی: برخی پلیمر ها در برابر اسید ها مقاومت بیشتری دارند و برخی دیگر برای مواد قلیایی مناسب تر هستند. غلظت مواد شیمیایی موجود در سیال، بر روی سرعت خوردگی و سایش پمپ تاثیر می گذارد. برخی سیالات می توانند پلیمر ها را حل کرده و باعث تخریب پمپ شوند.

خواص فیزیکی : سیالات غلیط تر با ویسکوزیته بالا نیاز به پمپ های با طراحی خاص و توان بالاتر دارند. چگالی سیال بر روی فشار کاری پمپ تاثیر می گذارد. دمای بالا می تواند باعث کاهش مقاومت پلیمر ها شود. ذرات موجود در سیال می توانند باعث سایش و خوردگی پمپ شوند.

انتخاب جنس پلیمر مناسب:

PVC : مقاومت خوب در برابر بسیاری از اسید ها و باز ها.

PP : مقاومت عالی در برابر اسید ها و بازها، اما در دماهای بالا مقاومت کمتری دارد.

PVDF : مقاومت بسیار بالا در برابر انواع مواد شیمیایی و دماهای بالا.

PTFE : مقاومت فوق العاده در برابر تمام مواد شیمیایی و دماهای بالا اما هزینه های بالاتری دارد.

2. دبی و هد

دبی: نشان دهنده حجم سیالی است که در واحد زمان توسط پمپ جابه جا می شوند و میزان خروجی پمپ را نشان می دهد. برای جابه جایی دبی های بالاتر، پروانه های بزرگ تر و با تعداد پره بیشتر مورد نیاز است. با افزایش دبی، توان مورد نیاز برای به حرکت درآوردن سیال نیز افزایش می یابد. دبی بالا می تواند باعث افزایش سایش در اجزای پمپ، به خصوص پروانه شود.

هد: نشان دهنده ارتفاعی است که پمپ می تواند سیال را به آن ارتفاع پمپاژ کند. برای هد های بالاتر، پروانه هایی با طراحی خاص و تعداد پره کمتر مورد نیاز است. با افزایش هد توان مورد نیاز برای بالا بردن سیال افزایش می یابد. هد بالا به معنای فشاز کاری بالاتر در داخل پمپ است که بر روی جنس مواد به کار رفته در پمپ تاثیر می گذارد.

3. دما

تغیرات دمایی می تواند خواص فیزیکی و شیمیایی مواد پلیمری را تحت تاثیر قرار داده و در نتیجه بر عملکرد و عمر مفید پمپ تاثیر بگذارد. با افزایش دما، پلیمر ها نرم تر و انعطاف پذیر تر می شوند. این امر می تواند باعث تغییر شکل هندسی قطعات پمپ، کاهش مقاومت در برابر سایش و افزایش نشت شود. بسیاری از پلیمر ها با افزایش مقاومت شیمیایی خود را در برابر اسید ها و مواد شیمیایی دیگر از دست می دهند.

افزایش دما باعث کاهش ویسکوزیته سیال می شود که می تواند بر روی عملکرد پمپ و نیاز به توان بیشتر تاثیر بگذارد. تغییرات دمایی می توانند باعث انبساط یا انقباض قطعات پمپ شود که در صورت عدم طراحی مناسب، می تواند به پمپ آسیب برساند. حداکثر و حداقل دمای سیالی که قرار است پمپاژ شود، باید به دقت مشخص شود. هر پلیمر دارای محدوده دمایی خاص است که در آن می تواند به طور موثر کار کند.

4. فشار

با افزایش فشار، نیاز به بدنه و اجزای پمپ با ضخامت بیشتر و مقاومت بالاتر احساس می شود تا بتواند فشار داخلی پمپ را تحمل کند. انتخاب جنس پلیمر مناسب برای ساخت پمپ به شدت به فشار کاری بستگی دارد. پلیمرهایی که مقاومت کششی و فشاری بالاتری دارند، برای فشارهای بالاتر مناسب تر هستند.

آب بندی های مورد استفاده در پمپ باید قادر به تحمل فشار بالا و جلوگیری از نشتی باشند. طراحی پروانه پمپ باید به گونه ای باشد که بتواند فشار سیال را تحمل کرده و راندمان بالایی داشته باشد. با افزایش فشار، توان مورد نیاز برای به حرکت درآوردن سیال افزایش می یابد. حداکثر فشاری که سیال به پمپ وارد می کند، باید به دقت مشخص شود. پلیمر های مختلف مقاومت های متفاوتی در برابر فشار دارند.

5. سایش

این پدیده به دلایل مختلفی از جمله وجود ذرات جامد در سیال، سرعت بالای سیال، اصطکاک بین قطعات متحرک و ثابت پمپ و خواص ساینده سیال رخ می دهد. سایش باعث کاهش تدریجی ضخامت قطعلت پمپ، به ویژه در قسمت هایی که با سیال در تماس مستقیم هستند می شوند. کاهش ضخامت قطعات و ایجاد شیار ها و خراش ها می تواند منجر به نشت سیال از پمپ شود. سایش باعث افزایش اصطکاک بین قطعات متحرک شده و در نتیجه راندمان پمپ کاهش می یابد. سایش باعث ایجاد عدم تعادل در قطعات شده و در نتیجه باعث لرزش و صدای پمپ افزایش میابد.

استفاده از مواد پلیمری با مقاومت بالا در برابر سایش مانند PVDF ، PTFE و برخی از کامپوزیت ها. پوشش دهی قطعات پمپ با مواد مقاوم به سایش مانند سرامیک یا فلزات سخت. سطوح داخلی پمپ باید صاف و صیقلی باشند تا از ایجاد نقاط تمرکز تنش و افزایش سایش جلوگیری شود. استفاده از فیلتر برای ذرات جامد سیال قبل از ورود به پمپ. تعویض به موقع قطعات سایشی مانند مکانیکال سیل، پروانه و بوش ها می تواند از خرابی های جدی تر جلوگیری کند.

6. محیط کاری

انتخاب پلیمر هایی با مقاومت بالا در برابر عوامل محیطی مانند دما، رطوبت و مواد شیمیایی. پوشش دهی قطعات پمپ با مواد مقاوم در سایش و خوردگی. انتخاب مکان مناسب برای نصب پمپ به دور از منابع حرارتی، لرزش و مواد شیمیایی خورنده. انجام تعمیرات دوره ای برای اطمینان از عملکرد صحیح پمپ. رطوبت بالا می تواند باعث جذب رطوبت توسط پلیمرها و در نتیجه تغییر ابعاد آن ها شود. تغییرات ناگهانی دما در محیط باعث ایجاد تنش های حرارتی در مواد پلیمری شده و منجبر به ترک خوردگی و تغییر شکل آن ها می شود. نور خورشید در خرابی قطعات پلیمری نیز نقش بسیاری دارد.

پمپ ضد اسید پلیمری کوچک

پمپ ضد اسید پلیمری کوچک، دستگاه های ققرتمندی هستند که برای پمپاژ سیالات اسیدی و خورنده در حجم های کم طراحی شده اند. این پمپ ها به دلیل ساختار فشرده و ابعاد کوچک، در صنایع مختلفی از جمله صنایع شیمیایی،دارویی، غذایی، باطری سازی و تصفیه آب کاربرد دارند. در بسیاری از فرآیند های صنعتی، نیاز به پمپاژ حجم کم سیال با سرعت و دقت بالا وجود دارد. در برخی از محیط های صنعتی، فضای کافی برای برای نصب پمپ های بزرگ وجود ندارد. معمولا مصرف انرژی کمتری دارند. وزن این پمپ ها بسیار سبک و جابه جایی آن بسیار راحت است. پمپ ضد اسید کوچک معمولا از نوع مگنتی 1 تا 2 اینچ می باشد.

پمپ ضد اسید پلیمری سولفوریک اسید

پمپ های ضد اسید پلیمری به دلیل مقاومت بالای خود در برابر مواد شیمیایی خورنده مانند اسید سولفوریک، یکی از بهترین گزینه ها برای انتقال این نوع سیالات هستند. مواد پلیمری به کار رفته در ساخت این پمپ ها، مقاومت بسیار خوبی در برابر اسید سولفوریک دارند. پمپ های پلیمری عمر مفید تری نسبت به پمپ های فلزی داردند. هرچه غلظت اسید بیشتر باشد، به پمپ مقاوم تری نیاز است.

کاربرد های پمپ ضد اسید پلیمری

پمپ های ضد اسید پلیمری به دلیل مقاومت بالایی که در برابر مواد شیمیایی خورنده، به ویژه اسید ها دارند، در صنایع مختلفی کاربرد گسترده ای یافته اند. این پمپ ها به عنوان جایگزینی ایمن و کارآمد برای پمپ های فلزی در محیط های خورنده مورد استفاده قرار می گیرند.

- صنایع شیمیایی: انتقال اسید های قوی مانند سولفوریک اسید، هیدرو کلریک اسید و نیتریک اسید. پمپاژ محلول های شیمیایی خورنده در فرایندهای تولید انتقال مواد شیمیایی خطرناک در صنایع پتروشیمی.

- صنایع دارویی: انتقال مواد اولیه اسیدی در تولید دارو. پمپاژ محلول های شیمیایی خورنده در صنایع دارو سازی. انتقال پساب های اسیدی از واحد های تولید دارو.

- صنایع غذایی: انتقال اسید های غذایی مانند اسید سیتریک و استیک اسید. پمپاژ محلول تمیز کننده در صنایع غذایی.

- صنایع آب و فاضلاب: پمپاژ اسید ها برای برای تنظیم PH آب. انتقال محلول های شیمیایی در فرآیند های تصفیه آب. برای پمپاژ آنتی اسکالانت و محلول های اسیدی در تصفیه خانه های اسمز معکوس.

- صنایع متالوژی: از پمپ ضد اسید پلیمری برای انتقال اسید های مورد استفاده در فرآیندهای آبکاری و حکاکی. پمپاژ محلول های اسیدی در صنایع تولید باتری.

مزایای پمپ ضد اسید پلیمری

- وزن سبک: پمپ های پلیمری به دلیل استفاده از مواد پلیمری در ساختار خود، وزن بسیار کمتری نسبت به پمپ های فلزی دارند. این ویژگی باعث سهولت در حمل و نقل و آسان نصب شدن آن ها می شوند.

- مقاومت در برابر سایش: مواد پلیمری به کار رفته در ساخت این پمپ ها، مقاومت خوبی در برابر سایش دارند.این ویژگی باعث می شود که پمپ ها در برابر ذرات جامد موجود دز سیال مقاوم باشند.

- مقاومت بالا در برابر خوردگی: مقاومت بالای آ« ها در برابر طیف وسیعی از مواد شیمیایی خورنده از جمله اسید ها، بازها و حلال ها. این ویژگی باعث می شود که عمر مفید این پمپ ها بیشتر از پمپ های فلزی شود.

- عایق حرارتی: برخی از پلیمر های مورد استفاده در ساخت این پمپ ها، خاصیت عایق حرارتی دارند. این ویژگی باعث می شود که پمپ در برابر تغییرات دمایی مقاوم باشند.

- قیمت مناسب: اگر مقایسهای میان انواع پمپهای موجود در بازار انجام دهید، میبینید پمپ پلیمری با توجه به جنس مقاوم و ویژگیهای خاصی که دارد، دارای قیمت پایین و مناسبی است.

معایب پمپ ضد اسید پلیمری

- محدودبت دمایی: پمپ های پلیمررری به طوور کلی در برابر دماهای بالا حساس هستند و ممکن است در دماهی بسیار بالا تغییر شکل داده یا عملکرد خود را از دست بدهند. این محدودیت، کاربرد آن ها را در فرایند های که نیاز به دمای بالا دارند، محدود می کند.

- سایش و پارگی: برخی از مواد شیمیایی خاص ممکن است باعث سایش و پارگی قطعات پمپ ضد اسید پلیمری شوند. این عمر، عمر مفید پمپ را کاهش داده و نیاز به تعویض زود هنگام قطعات را افزایش می دهد.

- محدودیت فشار: پمپ های پلیمری به طور معمول برای فشار های بالا طراحی نشده اند و در مقایسه با پمپ های فلزی، ظرفیت تحمل فشار کمتری دارند و کاربرد پمپ های ضد اسید پلیمری را محدود می کنند.

- مقاومت کمتر در برابر ضربه: پمپ های پلیمری مقاومت کمی در برابر فشار های مکانیکی دارند.

- قیمت پمپ های پلیمری بسیار بالا است.

- هزینه ی تعمیر و تعویض قطعات پمپ های ضد اسید پلیمری نسبت به پمپ های فلزی بسیار پر هزینه تر است.