هدف از نوشتن مقاله در مجله پیامبر آب از این است ک درباره پمپ های پلانچری و پیستونی،تفاوت پمپ پلانچری و پیستونی و مزایا و معایب هرکدام توضیح دهیم.

پمپ های پیستونی چگونه کار می کنند:

این نوع پمپ ها از یک پیستون رفت و برگشتی تشکیل شده اند که به طور محکم در داخل یک سیلندر با مهر و موم قرار می گیرد. پیستون به یک روتور متصل است که آن را مجبور می کند تا سیلندر را بالا و پایین کند. هنگامی که پیستون به سمت بالا و خارج حرکت می کند، آب را از طریق دریچه ورودی به داخل سیلندر می خورد. هنگامی که پیستون از طریق سیلندر به عقب رانده می شود، آب را از طریق دریچه خروجی عبور می دهد.

پیستون ها به مهر و موم هایی متصل هستند که هماهنگ با پیستون ها حرکت می کنند. به همین دلیل، پمپ های پیستونی به سرعت فرسوده می شوند و نمی توانند فشار زیادی ایجاد کنند. بنابراین واشرهای فشار پمپ پیستونی برای مصارف مسکونی برای شستشوی وسایل نقلیه، نرده ها و سایدینگ مناسب هستند.

پمپ های پلانجر چگونه کار می کنند:

برخلاف پیستونی که محکم در داخل سیلندر قرار می گیرد، یک پیستون به طور شل قرار می گیرد. پیستون هنگام بالا و پایین رفتن، فشار آب منفی و مثبت را در داخل سیلندر ایجاد می کند. آب را از طریق دریچه ورودی خورده و آن را از دریچه خروجی خارج می کند. آب بندی ثابت است که به پمپ های پیستونی اجازه می دهد تا فشار بیشتری نسبت به پمپ های پیستونی ایجاد کنند. پمپهای پلانجر برای کاربردهای صنعتی پرفشار، مانند حذف گرافیتی و تمیز کردن یا شستن وسایل نقلیه صنعتی سنگین مناسب هستند.

بیشتر بخوانید: پمپ و پمپاژ و انواع آن

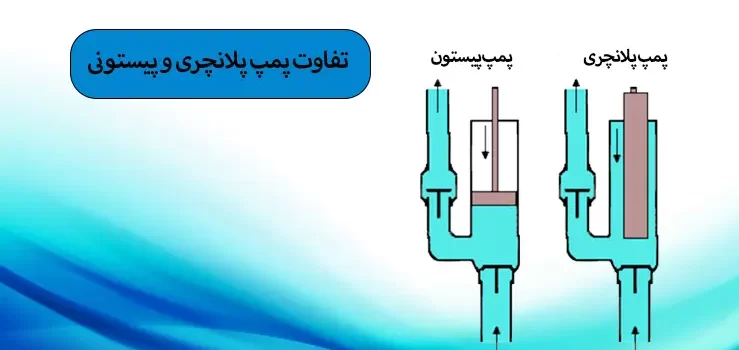

تفاوت پمپ پلانچری و پیستونی:

تفاوت اصلی بین پمپ های پلانچری و پیستونی در محل قرار گیری آب بندی است . بازهم آب بند پمپ پلانجر ثابت است در حالی که آب بند پمپ پیستون، با پیستون حرکت می کند.البته تفاوت های دیگری نیز با یکدیگر دارند که شامل:

- قابلیت های فشار:

یک میله رفت و برگشتی در یک پمپ پیستونی باید در برابر دیواره حفره آب بندی شود تا فشار از دست نرود. از آنجایی که آب بندی دومی به یک میله متصل نیستند، فشار خروجی بالاتر و اصطکاک کمتری را ایجاد می کنند. اگر آب بندی به یک قسمت متحرک متصل شود، مانند یک پمپ پیستونی، حرکت لغزشی دینامیکی در امتداد دیواره های محفظه منجر به فشار کمتری می شود.

این به این دلیل است که در یک پمپ پیستونی، فشار دادن میله آب بندی شده به جلو موجب به اصطکاک می شود که باعث فشار بر روی آب بند می شود و باعث می شود که در جهت مخالف واکنش نشان دهد. در نتیجه پمپ باید بیشتر کار کند تا فشار بیشتری وارد کند. در مقابل، یک پمپ پلانجر با میله رفت و برگشتی که به مهر و موم متصل نیست، اصطکاک کمتری می بیند و در نتیجه حرکت لغزشی نرم تری ایجاد می کند زیرا اصطکاک و حرکت پیستون در یک جهت حرکت می کنند. فشار در جهت مخالف نیز به خنثی کردن یکدیگر کمک می کند. کاهش اصطکاک به معنای کار کمتر موتور برای رسیدن به فشارهای بالاتر است.

در نتیجه پیپ های پلانچری فشار بیشتری نسبت به پیپ های پیستونی دارند.

- مواد و دوام پمپ:

ساختار مواد محفظه پمپ و پیستون رفت و برگشتی بیشترین تأثیر را خواهند داشت. به طور کلی، شما می خواهید قطعه ای که بیشترین پتانسیل سایش را دارد تا حد ممکن سخت باشد تا از خراشیدگی و شکستگی آب بندی جلوگیری شود. مواد متداول مورد استفاده در صنعت پمپ عبارتند از آلومینیوم آنودایز، فولاد ضد زنگ و برنج. اما سخت ترین ماده موجود که در برخی از طرح های پمپ استفاده می شود، سرامیک است. مانند اکثر فلزات در طول زمان فرسوده نمی شود، به علاوه سازگاری شیمیایی بالایی دارد . می توان آن را به سطح بسیار منسجم و صاف پرداخت کرد که برای ایجاد یک آّ بندی محکم عالی است. تنها مشکل این است که سرامیک استحکام فشاری بسیار قوی و استحکام کششی ضعیفی دارد . فشردگی قوی در برابر فشار دادن مقاومت می کند در حالی که خواص کششی قوی در برابر جدا شدن یا خم شدن مقاومت می کند. این شبیه بتن است که بسیار محکم است، اما سعی کنید آن را خم کنید تا ترک بخورد.

در پمپ پیستونی، باید در برابر دیواره حفره مهر و موم شود ، به این معنی که باید سخت ترین ماده ممکن باشد. در پمپ پیستونی، این دیواره های حفره هستند که باید با حلقه O در برابر میله آب بندی شوند، به این معنی که دیواره حفره باید تا حد امکان قوی باشد.

با این حال، مهندسی و ساخت یک دیوار نازک لوله مانند از سرامیک یا مواد دیگر و ساختن داخل آن کاملاً صاف و یکدست، چالشی بسیار بزرگتر از ساختن بیرونی یک پیستون کاملاً صاف از همان مواد است. حتی اگر امکان ساخت دیواره های داخلی از سرامیک وجود داشت، استحکام کششی ضعیف آن به سرعت منجر به ترک خوردگی و خرابی پمپ می شد.

به عبارت دیگر، ساختن پیستون از مواد سخت بسیار ساده تر از ساختن محفظه از همان مواد است. در نتیجه، پمپهای پیستونی را میتوان طوری طراحی کرد که دوام بیشتری نسبت به پمپهای پیستونی داشته باشند.

- نگهداری:

بسیاری از پمپ های پیستونی نیاز به حمام روغن دارند. برخی از نسخه ها همچنین دارای یک مخزن روغن دوم یا تشت روغن با فتیله برای روانکاری قسمت پشتی مهر و موم پیستون هستند. اگر می خواهید پمپ را همانطور که باید کار کند، این مخازن باید دوباره پر شوند و نگهداری شوند .

بسیاری از پمپهای پیستونی، دارای روغنی هستند که در یک محفظهآب بندی شده قرار دارند و نیازی به تخلیه یا پر کردن مجدد مخازن روغن ندارند.

هرچه قطعات بیشتری داشته باشید، تعمیر و نگهداری بیشتری مورد نیاز است. پمپ های پلانجری طراحی نسبتاً ساده، قطعات کمتری دارند و نسبت به پمپ های پیستونی به تعمیر و نگهداری بسیار کمتری نیاز دارند. به عبارت ساده، کمتر مشکلی با پمپ پیستونی وجود دارد.

- هزینه های پمپها:

به طور کلی، پمپ های پیستونی در مقایسه با عملکرد مشابه، می توانند هزینه های اولیه پایین تری نسبتبه بقیه پمپ ها داشته باشند. هزینه کل مالکیت آنها نیز معمولاً کمتر است، به ویژه هنگامی که در طول زمان نگهداری، تعمیرات یا تعویض را در نظر بگیرید.

- طراحی پمپ ها:

در پمپهای پلانجری، یک میله استوانهای توپر به نام پلانجر در داخل سیلندر حرکت میکند. پلانجر معمولاً از سیلندر بیرون میآید و آببندی آن با استفاده از پکینگهای مخصوص انجام میشود.

در پمپهای پیستونی، یک میله استوانهای توپر به نام پیستون در داخل سیلندر حرکت میکند. پیستون معمولاً به طور کامل در داخل سیلندر قرار دارد و آببندی آن با استفاده از رینگهای پیستون انجام میشود.

- کاربرد آنها:

پمپهای پلانجری به طور گسترده در صنایع نفت و گاز، پتروشیمی، صنایع غذایی، و برای پمپاژ سیالات ویسکوز و حاوی ذرات جامد استفاده میشوند. پمپهای پیستونی در صنایع مختلفی مانند صنایع شیمیایی، دارویی، و سیستمهای هیدرولیک استفاده میشوند.

بیشتر بخوانید: پمپ کف کش چیست؟ 5 کاربرد مهم کفکش

مزایا و معایب پمپ های پلانچری و پیستونی:

مزایای پمپ های پلانچری

- پمپ های پلانچری به گونه ای طراحی شده اند که فشارهای بالاتر را به طور موثرتری مدیریت کنند و با کاربردهایی با قدرت بیشتر سازگار شوند.

- ساختار آن امکان استفاده از مواد سختتر و پیستونهای سرامیکی را فراهم میکند که در برابر سایش و خوردگی مقاومتر هستند و عمر مفید و دوام را افزایش میدهند.

- پمپ های پلانچری می توانند جریان و فشار را دقیقاً کنترل کنند و به اپراتورها این امکان را می دهند تا پارامترها را بر اساس نیازهای خاص تنظیم کنند و کنترل فرآیند و بهره وری را بهبود بخشند.

- قطعات متحرک کمتری در ناحیه پرفشار وجود دارد و مراحل نگهداری آنها ساده تر است.

معایب پمپ های پلانچری

- اگرچه ناهموار و بادوام هستند، اما در انواع خاصی از مایعات چسبناک نسبت به پمپ های پیستونی کارایی کمتری دارند.

- با توجه به طراحی پیچیده، مواد خاص و فرآیند ساخت دقیق پمپ های پلانجری، هزینه اولیه آنها به طور کلی بالاتر از پمپ های دیگر است.

- آنها ممکن است به تراز و تنظیمات دقیق تری نیاز داشته باشند که پیچیدگی نصب اولیه را افزایش می دهد.

- همانند پمپ های پیستونی، پمپ هایپلانچری نیز نویز و ارتعاش زیادی تولید می کنند که برای حل این مشکل نیاز به عایق صدا و اقدامات عایق ارتعاش دارد.

- ممکن است محدودیتهایی در ظرفیت مکش پمپهای پلانجری وجود داشته باشد و برای حفظ عملکرد طبیعی و جلوگیری از ایجاد حفره، شرایط مناسب پرایمینگ و ورودی لازم است.

مزایای پمپ های پیستونی

- طرحهای جابجایی مثبت جریان را متناسب با سرعت میسازند، بنابراین میتوانند به طور قابل پیشبینی مایعات را در کاربردهای بچینگ و اندازهگیری انتقال دهند.

- فشارهای بالا با مکانیزم نسبتاً ساده ایجاد میشوند و طرحهای خود پرایمینگ با مکش بالا در دسترس هستند. نرخ جریان ثابت ارائه شده است، و طرح هایی که می توانند سیالات چسبناک را در خود جای دهند نیز در دسترس هستند.

- که مستقیماً توسط یک موتور یا یک تسمه V شکل محافظت شده توسط یک محافظ هدایت می شود، برای افزایش تلفات انتقال نیازی به عبور از جعبه دنده نیست.

معایب پمپ های پیستونی

- حرکت رفت و برگشتی باعث ایجاد ارتعاش و نویز می شود و ممکن است در محیط های حساس به میرایی یا جداسازی اضافی نیاز باشد.

- واحدهای نصب شده فضای زیادی را اشغال می کنند، در درجه اول زمانی که توسط یک تسمه V شکل هدایت می شوند، زیرا واحد حجیم است و موتور در کنار سر پمپ قرار دارد، به جای خطی که در طراحی های دیگر معمول است.

- طراحی های با جریان بالا ممکن است نیاز به یک بوستر پمپ جداگانه برای تغذیه واحد داشته باشند و اطمینان حاصل شود که حفره رخ نمی دهد.

نتیجه

با این که ایین همه تفاوت بین دو پمپ وجود دارد ،کارای آن ها باهم فرق زیادی ندارند به طوری که برخی از افراد این دو را باهم اشتباعه گرفته و به جای یکدیگر استفاده می کنند.